Nouvelle méthode de surveillance de la stabilité et de l'uniformité de l'électrode de batterie

Avec la large application des batteries lithium-ion dans les domaines des téléphones portables, des ordinateurs, des automobiles, du stockage d'énergie, etc., les demandes des gens en matière de sécurité des batteries, de densité d'énergie et de performance de densité de puissance augmentent. Afin d'améliorer la densité d'énergie et la densité de puissance des batteries lithium-ion, certains nouveaux matériaux et technologies pour les batteries au lithium doivent être développés de toute urgence. La production de batteries lithium-ion est composée de plusieurs processus. Afin d'obtenir une batterie avec une sécurité et une fiabilité élevées et une bonne constance des performances, il est nécessaire de développer des mesures de surveillance strictes pour chaque processus de production afin de s'assurer que les produits défectueux n'affluent pas sur le marché. Afin de réduire les coûts de production et d'améliorer l'efficacité de la production, Les fabricants de batteries espèrent pouvoir identifier rapidement les anomalies dans la phase de pré-traitement et prendre les mesures d'amélioration correspondantes à temps. Les méthodes de surveillance couramment utilisées par la plupart des fabricants de batteries dans le processus précédent incluent principalement la surveillance des paramètres suivants : viscosité de la suspension, teneur en solides de la suspension, qualité du revêtement et densité de compactage. Bien que ces méthodes puissent surveiller les fluctuations du processus dans une certaine mesure, elles ne suffisent pas. Pour répondre aux exigences de contrôle de la cohérence des batteries finies. L'électrode de batterie est une sortie importante du processus frontal de la batterie. La résistance électronique (conductivité) de l'électrode de la batterie affecte la puissance, la fiabilité et la sécurité de l'ensemble de la batterie. En même temps, il est étroitement lié aux processus d'agitation, d'enrobage et de laminage. Donc,

À l'heure actuelle, il existe deux grands principes pour tester la résistance électronique d'une électrode de batterie : la méthode à quatre sondes et la méthode à deux sondes. La méthode à quatre sondes ne peut caractériser que la résistance du revêtement sur la surface de l'électrode de la batterie, en ignorant la résistance d'interface du revêtement et du collecteur de courant, ce qui est incompatible avec l'utilisation réelle de l'électrode de la batterie dans la batterie, de sorte qu'il n'est pas utilisé pour tester la résistance de l'électrode de batterie de la batterie lithium-ion1- 2. La méthode à deux sondes peut caractériser la résistance interne de pénétration globale de l'électrode de la batterie, y compris la résistance du revêtement, la résistance du revêtement et l'interface du collecteur de courant, et la résistance du collecteur de courant lui-même, le chemin de conduction des électrons pendant le test et l'électron lorsque l'électrode de la batterie est réellement utilisée dans la batterie Le chemin de conduction est le même, et la plupart des entreprises et des chercheurs scientifiques utilisent cette méthode pour caractériser la résistance de l'électrode de la batterie2-4. La méthode utilisée dans cet article consiste à apporter d'autres améliorations sur la base de la méthode à deux sondes. La méthode à quatre fils est utilisée pour ajouter une électrode à double disque à tension contrôlable pour tester la résistance électronique de l'électrode de la batterie et surveiller le changement de la résistance de l'électrode de la batterie dans le processus de revêtement et de laminage. Le contrôle des risques de la cellule de batterie est avancé jusqu'à l'extrémité de l'électrode de batterie, accompagnant ainsi la recherche et le développement et la production de batteries lithium-ion.

1.Équipement expérimental et méthodes d'essai

1.1 Matériel expérimental : modèle BER1300 (IEST Initial Energy Science & Technology), diamètre d'électrode 14mm, pression appliquée 25MPa, temps de maintien 25s.

L'équipement est illustré aux figures 1(a) et 1(b).

Figure 1.(a) Diagramme d'apparence du BER1300 ; (b) Schéma de structure du BER1300

1.2 Méthode de test : coupez l'électrode de batterie enroulée en une taille rectangulaire d'environ 5 cm × 10 cm, placez-la entre les deux électrodes du compteur de résistance d'électrode de batterie, définissez les paramètres de pression de test et de temps de maintien sur le logiciel MRMS, démarrez le test, le le logiciel lit automatiquement les données telles que l'épaisseur, la résistance, la résistivité et la conductivité des électrodes de la batterie.

Chaque électrode de batterie est sélectionnée au hasard pour être testée à 10 positions, et le coefficient de variation COV est calculé selon la formule.

(1). Plus le COV est grand, plus l'uniformité des électrodes de la batterie est mauvaise.

(1)Où n représente le nombre de tests et R représente la moyenne de toutes les résistances de test.

2. Cas de surveillance du processus

2.1 Surveillance de la stabilité des lots d'électrodes de batterie

La résistance de l'électrode de batterie est affectée par divers facteurs tels que la dispersion de l'agent conducteur, le poids du revêtement, les paramètres de pressage à froid, etc., et l'influence de l'agent conducteur sur la résistance est très importante.3. La dispersion de l'agent conducteur d'électrode positive est liée à de nombreux paramètres de contrôle de processus complexes tels que la formulation de la suspension, les conditions d'agitation, les conditions de revêtement/séchage, etc. La dispersion inégale de l'agent conducteur détériorera considérablement les performances dynamiques de la batterie, mais l'inégalité est difficile à passer Les méthodes de surveillance conventionnelles telles que l'apparence du film et la force d'adhérence sont souvent facilement ignorées, entraînant des pertes irréparables.

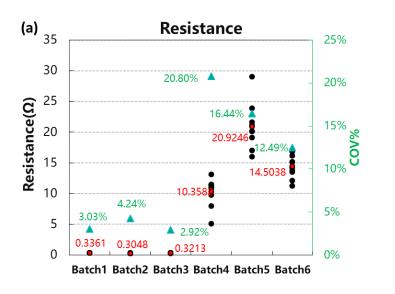

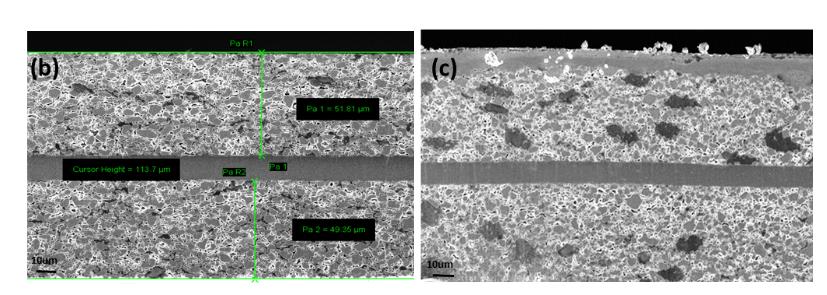

Au début de la recherche et du développement des cellules, grâce à des tests et à une surveillance approfondis de la résistance des électrodes de la batterie ternaire, une plage de résistance normale des électrodes de la batterie de 0,2 à 0,4 Ω a été initialement établie. Après l'introduction de la cellule dans la production de masse, une surveillance de la résistance de différents lots d'électrodes de batterie a été effectuée. La figure 2(a) est un test de résistance d'électrode de batterie effectué sur 6 lots d'électrodes de batterie. Les points de données noirs représentent la valeur de résistance du test unique, les points de données rouges représentent la résistance moyenne et les points de données verts représentent la résistance COV. D'après les données de résistance, on peut constater qu'il existe 3 lots d'électrodes de batterie de cellules avec une résistance supérieure à 0,4Ω, ce qui dépasse évidemment les spécifications. Une autre analyse de la morphologie SEM est effectuée sur les électrodes de batterie des lots normaux et anormaux, comme le montrent les figures 2 (b) et 2 (c), la distribution du carbone conducteur dans les électrodes de batterie des lots normaux est plus uniforme, et le carbone conducteur dans les électrodes de batterie de lots anormaux a un phénomène d'agglomération évident. Étant donné que les électrodes de la batterie sont sélectionnées au hasard à différentes positions lors du test de la résistance des électrodes de la batterie, une répartition inégale du carbone conducteur entraînera une augmentation significative de la résistance de l'électrode de la batterie à la position où il n'y a pas de carbone conducteur. Par conséquent, en surveillant le changement de la résistance de l'électrode de batterie, une électrode de batterie anormale peut être rapidement identifiée à l'extrémité de l'électrode de batterie,

Figure 2.(a) 6 lots de résistance d'électrode de batterie ; (b) image SEM de l'électrode de batterie du lot 1 ; (c) image SEM de l'électrode de batterie du lot 4 ;

2.2 Surveillance de l'uniformité du revêtement des électrodes de batterie

Afin d'améliorer la densité d'énergie des batteries, la recherche sur les matériaux mixtes silicium-carbone comme matériaux d'anode pour les batteries lithium-ion augmente progressivement. La manière de contrôler l'uniformité de la distribution des matériaux mixtes silicium-carbone dans les électrodes de la batterie a un effet significatif sur l'expansion de l'électrode négative et la distribution de potentiel. La surveillance du changement de la résistance des électrodes de la batterie sous différents paramètres de processus peut évaluer l'uniformité de mélange des matériaux de carbone de silicium.

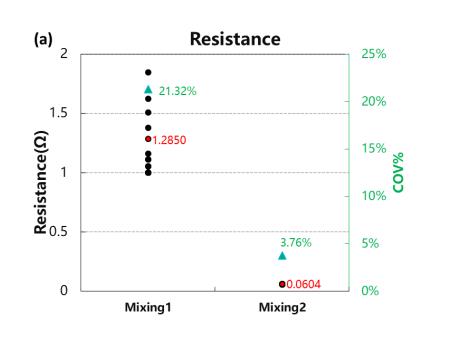

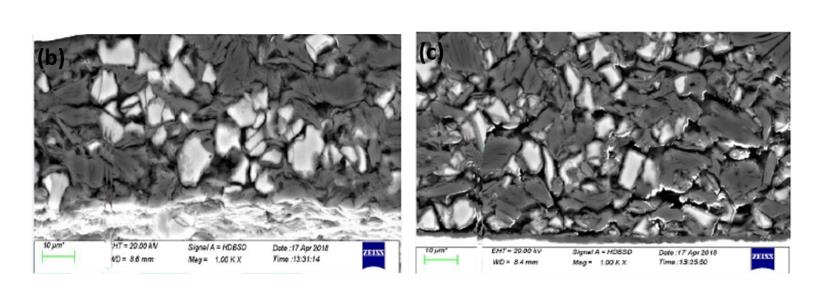

La figure 3 montre les résultats du test de résistance des électrodes de batterie et la caractérisation de la morphologie SEM des électrodes de batterie des deux processus de mélange. D'après la Fig. 3(a), on peut voir que la valeur moyenne de la résistance des électrodes de la batterie et le COV du mélange 1 sont significativement plus élevés que ceux du mélange 2, indiquant que l'uniformité du mélange 1 est pire que celle du mélange 2. Combiné avec l'analyse morphologique SEM des figures 3 (b) et 3 (c), on peut voir que le mélange du silicium et du carbone dans l'électrode du mélange 1 n'est pas uniforme, et il y a plus de particules de silicium individuelles, ce qui entraîne dans une augmentation de la valeur moyenne de la résistance des électrodes, et la résistance des électrodes de la batterie à différentes positions est grande, de sorte que la résistance COV est grande,

Figure 3.(a) Deux types de résistance d'électrode mixte ; (b) image SEM de l'électrode de batterie de mélange 1 ; (c) Image SEM de l'électrode de batterie de mélange 2 ;

3. Conclusion

Dans cet article, la méthode à quatre fils plus la méthode d'électrode à double disque à tension contrôlable est utilisée pour tester la résistance de l'électrode de batterie, qui peut être mieux utilisée pour surveiller la stabilité et l'uniformité du processus d'électrode de batterie, et les données de résistance d'électrode de batterie peut être connecté au système BIS ou MES en temps réel. Pour obtenir des données enregistrables et traçables. À l'heure actuelle, de nombreuses entreprises de matériaux et de batteries ont introduit cette méthode dans la surveillance des processus de la chaîne de production pour évaluer rapidement et efficacement les paramètres du processus et la stabilité du processus, faire progresser le contrôle des risques du noyau de la batterie jusqu'à l'extrémité de l'électrode de la batterie et accélérer le développement du lithium -batteries ioniques pour répondre aux besoins du marché.

Les références

1.Xu Jieru, Li Hong, et al., Méthodes de mesure et d'analyse de la conductivité dans la recherche sur les batteries au lithium Science et technologie du stockage de l'énergie, 2018,7(5) 926-955.

2. Hiroki Kondo et al. Influence du matériau actif sur la conductivité électronique de l'électrode positive dans les batteries lithium-ion. Journal de la société électrochimique, 2019,166 (8) A1285-A1290

3.BG Westphal et al. Influence du mélange à sec intensif et du calandrage sur la résistivité relative des électrodes déterminée via une approche avancée en deux points. Journal du stockage d'énergie 2017, 11, 76–85

4.Nils Mainusch et al. Nouvelle sonde de contact et méthode pour mesurer les résistances électriques des électrodes de batterie Energy Technol. 2016, 4, 1550-1557