L'impact des matériaux conducteurs et liants sur les performances de compression et de compactage des poudres NCM

Dans le domaine du développement énergétique, les batteries lithium-ion présentent des avantages tels qu'un faible coût, le respect de l'environnement, une énergie spécifique élevée, un poids léger et l'absence d'effet mémoire, devenant progressivement un composant important des alimentations électriques (équipement médical, équipement de divertissement, ordinateurs, équipements de communication, véhicules électriques, véhicules aérospatiaux, etc.). Le matériau actif de la cathode des batteries lithium-ion utilise souvent des oxydes de métaux de transition, tels que l'oxyde de lithium-cobalt en couches, l'oxyde de lithium-nickel, l'oxyde de lithium-nickel-cobalt ou le phosphate de fer et de lithium, etc. L'électrode négative utilise souvent du graphite, des matériaux à base de silicium, etc. ... comme matière active.

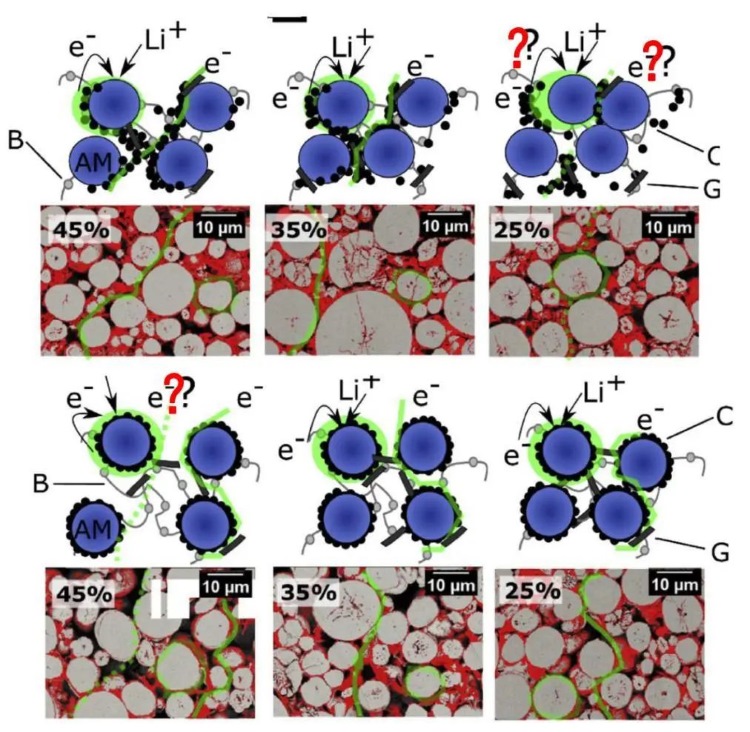

Au cours du processus de R&D et de production des batteries lithium-ion, il a été découvert que la conductivité des particules de matière active positives et négatives ne peut pas répondre aux exigences de taux de migration des électrons. Par conséquent, des agents conducteurs doivent être ajoutés pendant le processus de fabrication de la batterie. La fonction principale est d'améliorer la conductivité électronique. L'agent conducteur joue un rôle dans la conduite des électrons et dans la collecte de microcourants entre les particules de matériau actif et entre les particules de matériau actif et les collecteurs de courant, réduisant ainsi la résistance de contact de l'électrode et réduisant efficacement le phénomène de polarisation de la batterie. Les agents conducteurs couramment utilisés dans les batteries au lithium peuvent être divisés en agents conducteurs traditionnels (tels que le noir de carbone, le graphite conducteur, la fibre de carbone, etc. ) et de nouveaux agents conducteurs (tels que les nanotubes de carbone, le graphène et leurs boues conductrices mixtes, etc.). La figure 1 est un diagramme schématique de la distribution des agents conducteurs dans les électrodes de batterie lithium-ion.

Figure 1. Diagramme schématique de la répartition des agents conducteurs dans les électrodes des batteries lithium-ion[1]

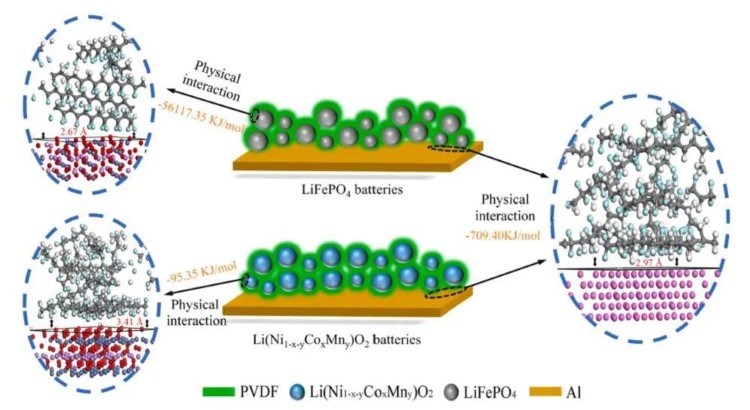

La fonction principale du liant de batterie lithium-ion est de lier la poudre de matériau actif ensemble, le liant peut attacher étroitement le matériau actif et l'agent conducteur au collecteur de courant pour former une électrode complète, empêcher le matériau actif de tomber et de se décoller. pendant le processus de charge et de décharge, et peut disperser uniformément le matériau actif et l'agent conducteur, cela forme un bon réseau de transport d'électrons et d'ions pour obtenir un transport efficace des électrons et des ions lithium. Les liants couramment utilisés comprennent le fluorure de polyvinylidène (PVDF), la carboxyméthylcellulose (CMC), le caoutchouc styrène-butadiène (SBR), la polyvinylpyrrolidone (PVP), le polyméthacrylate de méthyle (PMMA), le polyacrylonitrile (PAN), l'acide polyacrylique (PAA), etc. Le mécanisme d’action des liants dans la recherche sur les batteries lithium-ion a toujours été au centre de toutes les attentions. Zhong et coll.[3]utilisé des calculs de simulation de la théorie fonctionnelle de la densité (DFT) pour analyser l'interaction de liaison entre les particules actives et les liants, et exploré le mécanisme de liaison. Les résultats de la simulation du processus et des calculs théoriques montrent que dans le système LFP, l'effet de liaison entre LFP et PVDF est bien supérieur à l'effet de liaison entre PVDF et Al, tandis que dans le système NCM, l'effet de liaison entre NCM et PVDF est plus faible que l'effet de liaison entre le PVDF et l'Al ; L'analyse par microscopie électronique à balayage et par spectroscopie électronique Auger (AES) a également montré que le PVDF possède de bonnes propriétés de liaison dans les batteries NCM. La figure 2 montre les mécanismes de combinaison possibles du PVDF dans différents systèmes de batteries.

Figure 2. Diagramme schématique d'un mécanisme de liaison possible du PVDF dans les batteries lithium-ion[2]

Dans la recherche sur les poudres pour batteries lithium-ion, la densité de compactage est étroitement liée à la densité énergétique de la batterie. Au cours du processus de conception de la batterie lithium-ion, l’accent initial a été mis sur la densité de compactage des pièces polaires. Avec le développement de l'industrie, la densité de compactage des poudres d'électrodes positives et négatives est progressivement devenue un indicateur de référence clé pour la modification des processus et la surveillance de la stabilité des lots d'échantillons. À l'heure actuelle, l'évaluation de la densité compactée d'une poudre unique est devenue relativement mature, mais la corrélation entre la densité compactée de la poudre et la densité compactée des pièces polaires reste au centre des préoccupations des chercheurs de l'industrie. Étant donné que le processus de recherche est grandement affecté par le ratio de processus, les résultats des recherches actuelles sur la corrélation entre la poudre et les pièces polaires ne sont pas clairement conclus. Par rapport à la poudre unique, les pièces polaires des batteries lithium-ion contiennent des matériaux auxiliaires tels que des agents conducteurs, des liants et d'autres additifs, leur impact sur la densité de compactage globale ne peut être ignoré. Cet article se concentre sur les matériaux NCM. En référence à la partie prémélange du processus de mélange à sec, le prémélange des poudres de NCM+PVDF et NCM+PVDF+SP est effectué respectivement. De plus, des équipements de la série PRCD ont été utilisés pour évaluer la densité de compactage et les performances de compression de différentes poudres mélangées afin de clarifier davantage les différences de performances de compactage et de compression avant et après le mélange de la poudre. Les pièces polaires des batteries lithium-ion contiennent des matériaux auxiliaires tels que des agents conducteurs, des liants et d'autres additifs, leur impact sur la densité de compactage globale ne peut être ignoré. Cet article se concentre sur les matériaux NCM. En référence à la partie prémélange du processus de mélange à sec, le prémélange des poudres de NCM+PVDF et NCM+PVDF+SP est effectué respectivement. De plus, des équipements de la série PRCD ont été utilisés pour évaluer la densité de compactage et les performances de compression de différentes poudres mélangées afin de clarifier davantage les différences de performances de compactage et de compression avant et après le mélange de la poudre. Les pièces polaires des batteries lithium-ion contiennent des matériaux auxiliaires tels que des agents conducteurs, des liants et d'autres additifs, leur impact sur la densité de compactage globale ne peut être ignoré. Cet article se concentre sur les matériaux NCM. En référence à la partie prémélange du processus de mélange à sec, le prémélange des poudres de NCM+PVDF et NCM+PVDF+SP est effectué respectivement. De plus, des équipements de la série PRCD ont été utilisés pour évaluer la densité de compactage et les performances de compression de différentes poudres mélangées afin de clarifier davantage les différences de performances de compactage et de compression avant et après le mélange de la poudre.

1. Méthodes de test

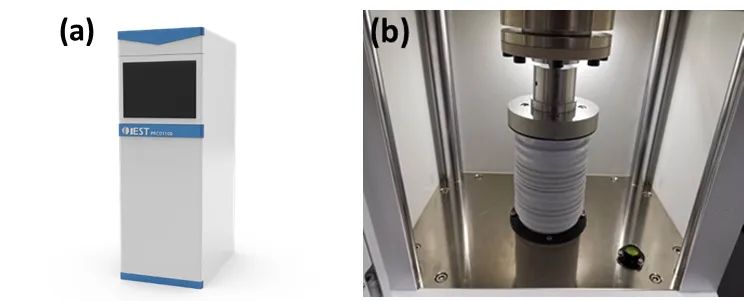

1.1 Équipement de test : utilisez l'équipement de la série PRCD3100 (IEST) pour évaluer les performances de compactage et de compression des matériaux en poudre.

Figure 3. Apparence et diagramme de structure de la série PRCD

1.2 Préparation et tests des échantillons : Mélangez entièrement les poudres mélangées avec différentes proportions selon les rapports NCM:PVDF=19:1 et NCM : PVDF : SP=18:1:1 respectivement et effectuez la densité de compactage de la poudre et le rebond de décompression dans la plage de 10- Tests de performance de contrainte et de déformation à 350 MPa et en régime permanent.

2. Résultats des tests

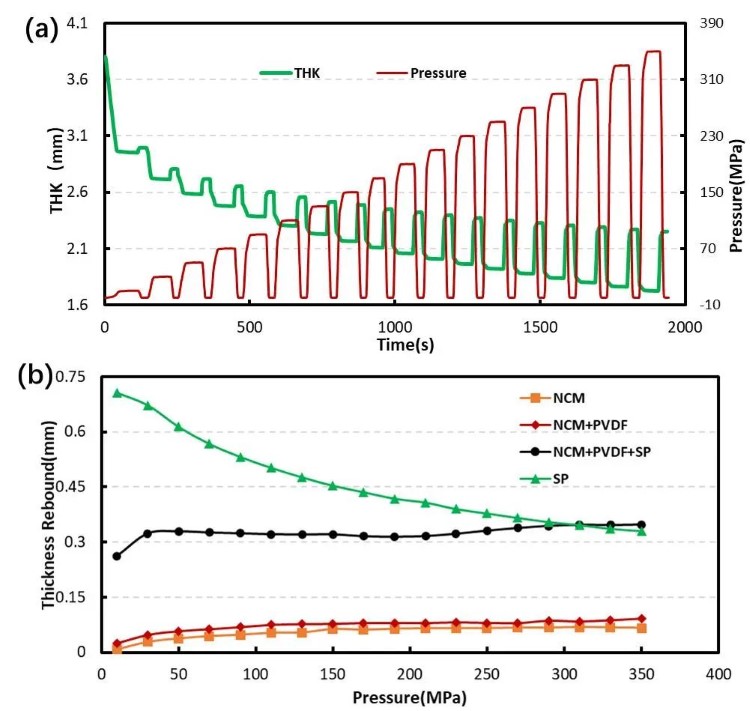

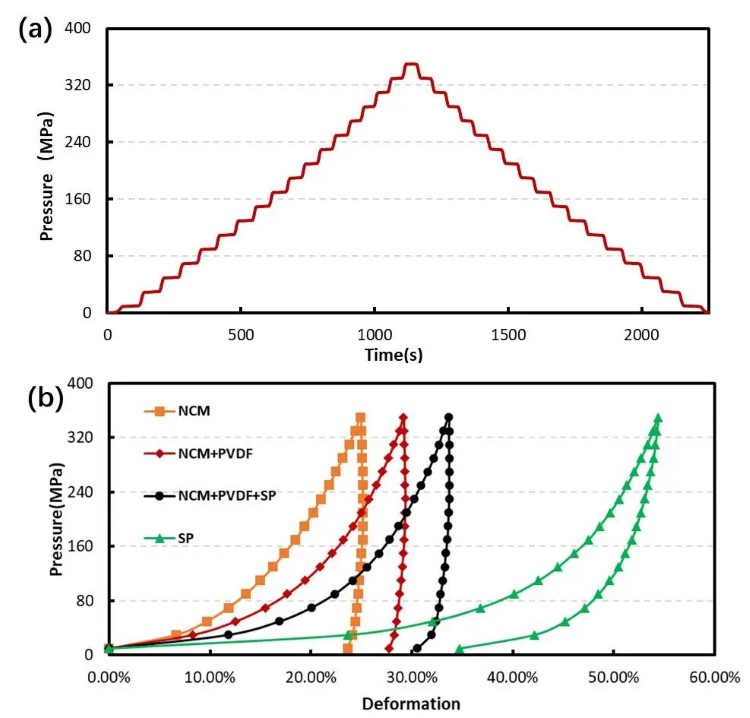

Cet article utilise une expérience de mélange de poudre sèche pour simuler le processus de fabrication et de dosage de la boue du processus de pièce polaire, puis effectue des tests de performances de compression et de compactage de poudre sur SP, NCM et les poudres mélangées NCM+PVDF et NCM+SP+PVDF respectivement. Comme le montre la figure 4 (a), l'épaisseur des différentes poudres est surveillée en mode pression et décompression. La valeur absolue de l'épaisseur de décompression moins l'épaisseur de pression est définie comme le rebond d'épaisseur du matériau. La figure 4 (b) montre la comparaison du rebond de différents matériaux sous des conditions de pression et de décompression. À en juger par les résultats des tests, la poudre SP a la plus grande quantité de rebond, suivie par la poudre mélangée NCM+SP+PVDF, tandis que la poudre mélangée NCM et NCM+PVDF ont de très faibles quantités de rebond. En comparant la poudre NCM unique et la poudre mélangée, dans les mêmes conditions de test, la quantité de rebond d'épaisseur de la poudre mélangée après l'ajout de PVDF a légèrement augmenté, tandis que la quantité de rebond d'épaisseur de la poudre mélangée après l'ajout simultané de PVDF et de SP a augmenté de manière significative, le La principale considération est le changement provoqué par l'ajout de SP avec un rebond d'épaisseur plus important. De plus, à mesure que la pression de pressurisation augmente, l'épaisseur de rebond calculée après la dépressurisation de la poudre SP montre une tendance à la baisse, à mesure que la pression de pressurisation augmente pour les poudres mélangées à base de NCM et à base de NCM, l'épaisseur de rebond après la décompression augmente d'abord puis devient écurie. Des échantillons parallèles ont été testés sur chaque poudre et les résultats étaient cohérents. la quantité de rebond d'épaisseur de la poudre mélangée après l'ajout de PVDF a légèrement augmenté, tandis que la quantité de rebond d'épaisseur de la poudre mélangée après l'ajout simultané de PVDF et de SP a augmenté de manière significative, la principale considération est le changement provoqué par l'ajout de SP avec un rebond d'épaisseur plus important. . De plus, à mesure que la pression de pressurisation augmente, l'épaisseur de rebond calculée après la dépressurisation de la poudre SP montre une tendance à la baisse, à mesure que la pression de pressurisation augmente pour les poudres mélangées à base de NCM et à base de NCM, l'épaisseur de rebond après la décompression augmente d'abord puis devient écurie. Des échantillons parallèles ont été testés sur chaque poudre et les résultats étaient cohérents. la quantité de rebond d'épaisseur de la poudre mélangée après l'ajout de PVDF a légèrement augmenté, tandis que la quantité de rebond d'épaisseur de la poudre mélangée après l'ajout simultané de PVDF et de SP a augmenté de manière significative, la principale considération est le changement provoqué par l'ajout de SP avec un rebond d'épaisseur plus important. . De plus, à mesure que la pression de pressurisation augmente, l'épaisseur de rebond calculée après la dépressurisation de la poudre SP montre une tendance à la baisse, à mesure que la pression de pressurisation augmente pour les poudres mélangées à base de NCM et à base de NCM, l'épaisseur de rebond après la décompression augmente d'abord puis devient écurie. Des échantillons parallèles ont été testés sur chaque poudre et les résultats étaient cohérents. la principale considération est le changement provoqué par l'ajout de SP avec un rebond d'épaisseur plus important. De plus, à mesure que la pression de pressurisation augmente, l'épaisseur de rebond calculée après la dépressurisation de la poudre SP montre une tendance à la baisse, à mesure que la pression de pressurisation augmente pour les poudres mélangées à base de NCM et à base de NCM, l'épaisseur de rebond après la décompression augmente d'abord puis devient écurie. Des échantillons parallèles ont été testés sur chaque poudre et les résultats étaient cohérents. la principale considération est le changement provoqué par l'ajout de SP avec un rebond d'épaisseur plus important. De plus, à mesure que la pression de pressurisation augmente, l'épaisseur de rebond calculée après la dépressurisation de la poudre SP montre une tendance à la baisse, à mesure que la pression de pressurisation augmente pour les poudres mélangées à base de NCM et à base de NCM, l'épaisseur de rebond après la décompression augmente d'abord puis devient écurie. Des échantillons parallèles ont été testés sur chaque poudre et les résultats étaient cohérents. l'épaisseur de rebond après le soulagement de la pression augmente d'abord puis devient stable. Des échantillons parallèles ont été testés sur chaque poudre et les résultats étaient cohérents. l'épaisseur de rebond après le soulagement de la pression augmente d'abord puis devient stable. Des échantillons parallèles ont été testés sur chaque poudre et les résultats étaient cohérents.

Le processus de compression et de compactage de la poudre est lié à l'écoulement et au réarrangement de la poudre, à la déformation élastique et plastique, à l'écrasement et à d'autres phénomènes, directement affectés par de nombreux facteurs tels que la taille et la distribution des particules de poudre, la forme des particules, la rugosité de la surface, la résistance et la ténacité des particules. , additifs, etc., les différences dans les résultats des tests de différentes poudres au cours de l'expérience de décompression y sont également liées. Le noir de carbone conducteur SP est une sorte de carbone amorphe composé de particules primaires (structure primaire) d'un diamètre d'environ 40 nm qui sont agrégées en agrégats primaires (structure secondaire) d'un diamètre de 150 à 200 nm. il est ensuite traité par agglomération douce et compression artificielle. La particule entière de noir de carbone a une structure semblable à une chaîne de raisin et une seule particule de noir de carbone a une très grande surface spécifique. Dans les batteries lithium-ion, le SP est dispersé sous forme d'agrégats primaires de 150 à 200 nm autour du matériau actif pour former un réseau conducteur multi-ramifié, réduisant ainsi la résistance physique interne de la batterie et améliorant la conductivité électronique. En raison de cette caractéristique structurelle morphologique, l'interaction entre les nanoparticules SP est relativement forte, et une déformation élastique relativement importante s'accumulera pendant le processus de compression, et un rebond d'épaisseur important se produira après le soulagement de la pression. Le NCM actif est constitué de particules microniques avec un module élastique relativement élevé, une faible déformation élastique lors de la compression et une faible épaisseur de rebond. Dans les batteries lithium-ion, le SP est dispersé sous forme d'agrégats primaires de 150 à 200 nm autour du matériau actif pour former un réseau conducteur multi-ramifié, réduisant ainsi la résistance physique interne de la batterie et améliorant la conductivité électronique. En raison de cette caractéristique structurelle morphologique, l'interaction entre les nanoparticules SP est relativement forte, et une déformation élastique relativement importante s'accumulera pendant le processus de compression, et un rebond d'épaisseur important se produira après le soulagement de la pression. Le NCM actif est constitué de particules microniques avec un module élastique relativement élevé, une faible déformation élastique lors de la compression et une faible épaisseur de rebond. Dans les batteries lithium-ion, le SP est dispersé sous forme d'agrégats primaires de 150 à 200 nm autour du matériau actif pour former un réseau conducteur multi-ramifié, réduisant ainsi la résistance physique interne de la batterie et améliorant la conductivité électronique. En raison de cette caractéristique structurelle morphologique, l'interaction entre les nanoparticules SP est relativement forte, et une déformation élastique relativement importante s'accumulera pendant le processus de compression, et un rebond d'épaisseur important se produira après le soulagement de la pression. Le NCM actif est constitué de particules microniques avec un module élastique relativement élevé, une faible déformation élastique lors de la compression et une faible épaisseur de rebond. réduisant ainsi la résistance physique interne de la batterie et améliorant la conductivité électronique. En raison de cette caractéristique structurelle morphologique, l'interaction entre les nanoparticules SP est relativement forte, et une déformation élastique relativement importante s'accumulera pendant le processus de compression, et un rebond d'épaisseur important se produira après le soulagement de la pression. Le NCM actif est constitué de particules microniques avec un module élastique relativement élevé, une faible déformation élastique lors de la compression et une faible épaisseur de rebond. réduisant ainsi la résistance physique interne de la batterie et améliorant la conductivité électronique. En raison de cette caractéristique structurelle morphologique, l'interaction entre les nanoparticules SP est relativement forte, et une déformation élastique relativement importante s'accumulera pendant le processus de compression, et un rebond d'épaisseur important se produira après le soulagement de la pression. Le NCM actif est constitué de particules microniques avec un module élastique relativement élevé, une faible déformation élastique lors de la compression et une faible épaisseur de rebond.

Figure 4. Test de décompression : (a) Changements de pression en mode de décompression ; (b) Courbe de rebond d'épaisseur

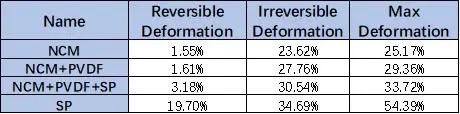

Pour explorer davantage la corrélation possible, cet article a combiné le mode expérimental en régime permanent pour tester davantage les propriétés de contrainte, de déformation et de densité compactée de différents matériaux en poudre. Comme le montre la figure 5 (a), la pressurisation et la décompression sont effectuées sous pression constante pour surveiller l'épaisseur des différentes poudres. En prenant l'épaisseur sous la pression initiale de 10 MPa comme épaisseur de base, la déformation en épaisseur de différentes poudres dans des conditions de pression ou de décompression a été calculée et les courbes de contrainte et de déformation de différents matériaux en poudre illustrées à la figure 5 (b) ont été obtenues. Un résumé des résultats de déformation maximale, de déformation réversible et de déformation irréversible de différents matériaux est présenté dans le tableau 1. Il ressort clairement des courbes contrainte-déformation des différentes poudres qu’il existe des différences significatives entre les poudres. Une fois les matériaux pressés à la même pression, la quantité de déformation maximale est SP>NCM+PVDF+SP>MNC+PVDF>NCM, irréversible La même tendance existe pour la déformation et la déformation réversible. La différence entre les courbes contrainte-déformation permet de clarifier davantage que le prémélange de poudre de SP et de PVDF avec du NCM peut directement provoquer des modifications dans les propriétés contrainte-déformation du matériau, et ce changement est cohérent avec les résultats des mesures de décompression. Cela montre que lorsque de la poudre de PVDF est ajoutée à la poudre de NCM, étant donné que la poudre granulaire de PVDF a une certaine élasticité, la déformation en compression de la poudre mélangée sera augmentée et la déformation irréversible augmentera également légèrement. Les nanoparticules SP à structure de chaîne hyperramifiée ont la plus grande contrainte de compression et le plus grand rebond. Lorsqu'ils sont ajoutés à la poudre NCM, la courbe contrainte-déformation de la poudre mélangée change considérablement, et la déformation réversible et la déformation irréversible augmentent de manière significative. Cela montre que l'agent conducteur SP a un impact relativement important sur la densité de compactage de la poudre mélangée ou de l'électrode.

Figure 5. Test en régime permanent : (a) Changement de pression en mode régime permanent ; (b) Courbes de contrainte et de déformation de différentes poudres

Tableau 1. Comparaison des données de déformation pour différentes poudres

Selon le processus de compression de la poudre mélangée mentionné ci-dessus, le processus de remplissage réel de la poudre sous pression est étroitement lié à la distribution granulométrique, à la morphologie et à d'autres facteurs du matériau en poudre. Au cours du processus de production de pièces polaires, la compression se reflète en fait dans les processus de réarrangement des écoulements, d’élasticité et de déformation plastique de la poudre. En plus d'être directement liés aux propriétés physiques du matériau principal en poudre, les additifs et l'humidité dans le rapport du processus sont également des indicateurs d'influence clés. Les additifs courants qui affectent les propriétés de compression et de compactage de la poudre comprennent principalement des aides à l'écoulement, des liants et des agents conducteurs. Le liant est un matériau polymère soluble avec effet liant. Dans le processus réel de pièce polaire, il est enveloppé à la surface du matériau actif et comble les interstices entre les particules ; Le liant réel dans la pièce polaire augmentera la résistance à l'écoulement et réduira les performances d'écoulement ; en présence de liant, différents agents conducteurs ont également des effets différents sur la densité de compactage.

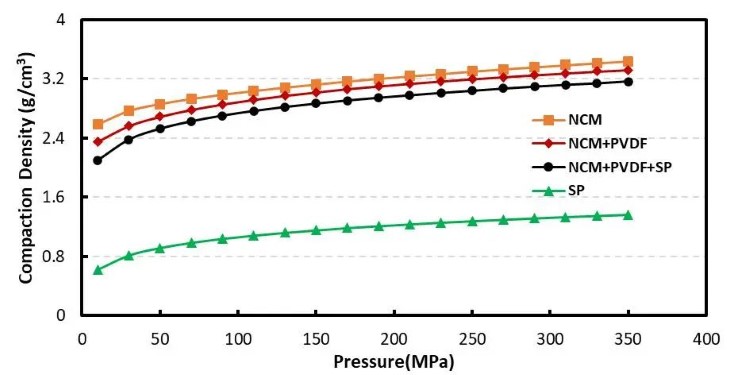

La conception expérimentale de cet article est basée sur la poudre de base NCM. Le liant PVDF et l'agent conducteur SP sont respectivement ajoutés avant le prémélange. Il s'agit également de corréler les indicateurs de propriétés physiques au niveau de la pièce polaire et au niveau de la poudre. D'après les résultats des tests de performances de compression, il ressort clairement que les performances de compression de l'extrémité de la poudre sont considérablement modifiées après l'ajout du liant et de l'agent conducteur. À partir des résultats de densité de compactage, SP<NCM+PVDF+SP<NCM+PVDF<NCM, ce résultat peut également être directement lié aux changements dans la quantité de rebond de décompression et dans la quantité de déformation en régime permanent. Prises ensemble, la pression requise pour que la poudre mélangée après ajout de PVDF et de SP atteigne la même densité de compactage que celle de la poudre NCM d'origine est plus grande, à partir du niveau de poudre, les deux substances introduites dans le cadre expérimental réduisent la densité de compactage de la poudre de base ; de ce point de vue, la corrélation entre le simple mélange de poudre et la compression et le compactage de la pièce polaire doit être explorée plus en détail, la prochaine étape peut être d'explorer systématiquement les conditions de compression et de compactage de la poudre et des pièces polaires après que la boue soit séchés et dispersés, et explorez une nouvelle méthode pour prédire les performances du niveau de la pièce polaire au niveau de la poudre pendant le processus de développement du procédé.

Figure 6. Résultats de mesure de différentes densités de compactage de poudre

3. Résumé

Cet article se concentre sur les matériaux NCM, en référence à la partie prémélange du processus de mélange à sec, le prémélange de poudre de NCM+PVDF et NCM+PVDF+SP est effectué respectivement, combiné avec l'équipement de la série PRCD, la densité de compactage et les performances de compression de différents les poudres mélangées sont évaluées, la différence dans les propriétés de compression et de compactage avant et après le mélange des poudres a été davantage clarifiée, et il a été précisé que les propriétés de compression et de compactage des matériaux NCM ont changé de manière significative après l'ajout du PVDF et du SP, le processus de développement du processus peut être combiné avec les méthodes de test actuelles pour concevoir des expériences plus raisonnables pour évaluer la corrélation entre les performances de compression et de compactage de la couche de poudre et de la couche de pièces polaires.

4. Documents de référence

[1] mikoWoo @IDEAL VIE. Feuille d'électrode de batterie lithium-ionthéorieet la base du processus.

[2] Zhong X, Han J, Chen L et al. Mécanismes de liaison du PVDF dans les batteries lithium-ion [J]. Science appliquée des surfaces, 2021, 553(4) : 149564.DOI:10.1016/j.apsusc.2021.149564.

[3] BRUCE PG, SCROSATI B, TARASCON J M. Nanomatériaux pour batteries au lithium rechargeables [J]. Angew Chem Int Ed Engl, 2008, 47(16) : 2930-2946.

[4] BKKA, ASA, AHN et coll. Préparation de cartographie de résistance interne pour optimiser l'épaisseur et la densité des électrodes à l'aide d'une cellule symétrique pour batteries et condensateurs lithium-ion hautes performances[J]. Journal des sources d'énergie, 2018, 396 : 207-212.

[5] Yang Shaobin, Liang Zheng. Principes et applications du processus de fabrication des batteries lithium-ion.